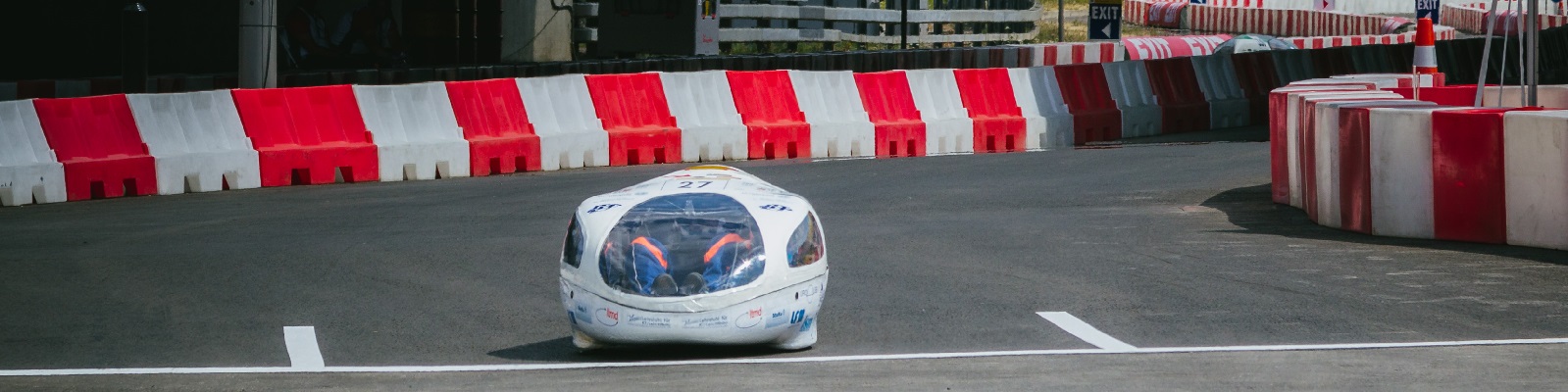

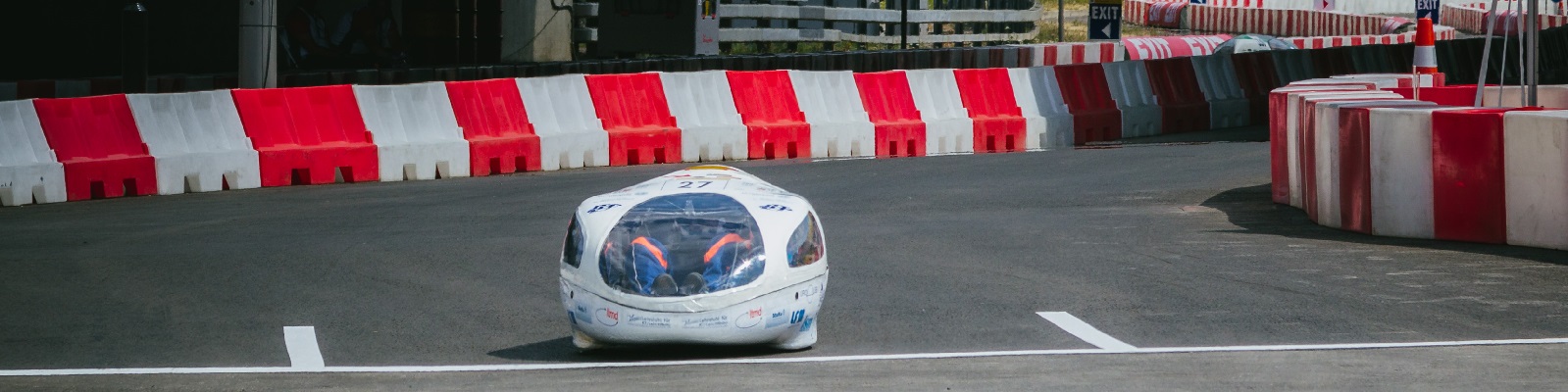

Mit unserem aktuellen Fahrzeug „Larus“ haben wir am Shell Eco-marathon 2018 erfolgreich teilgenommen. Die ersten Ideen und Pläne für einen neuen Prototypen, der sich vom Fahrzeug „Shark ByonX 3.5“ deutlich unterscheiden sollte, wurden schon vor einigen Jahren geschmiedet. Der Fokus richtete sich jedoch erst ab 2016 allmählich weg von dem alten Prototypen, der zwar stets hohe Reichweiten im Shell Eco-marathon erzielte, dessen Potential zur weiteren Optimierung jedoch an seine Grenze stieß, hin zu einem komplett neuen Prototypen, der die erzielten Reichweiten der Vorjahre noch übertreffen sollte. Es dauerte ein Jahr bis die theoretische Phase der engeren Ideenfindung, Entwicklung, Planung und Konstruktion im Jahr 2017 abgeschlossen war. Ab 2017 begann die praktische Phase der Fertigung und Montage, die bis zum Jahr 2018 anhielt. Die Fertig-stellung von „Larus“ und die ersten Testfahrten haben tatsächlich erst vor Ort in London stattgefunden. Daher ist das Potential zur Optimierung für diesen Prototypen noch sehr groß. Es stellt sich die Frage:

Was ist im Vergleich zum Vorgänger neu? Was ist gleich geblieben?

Motor

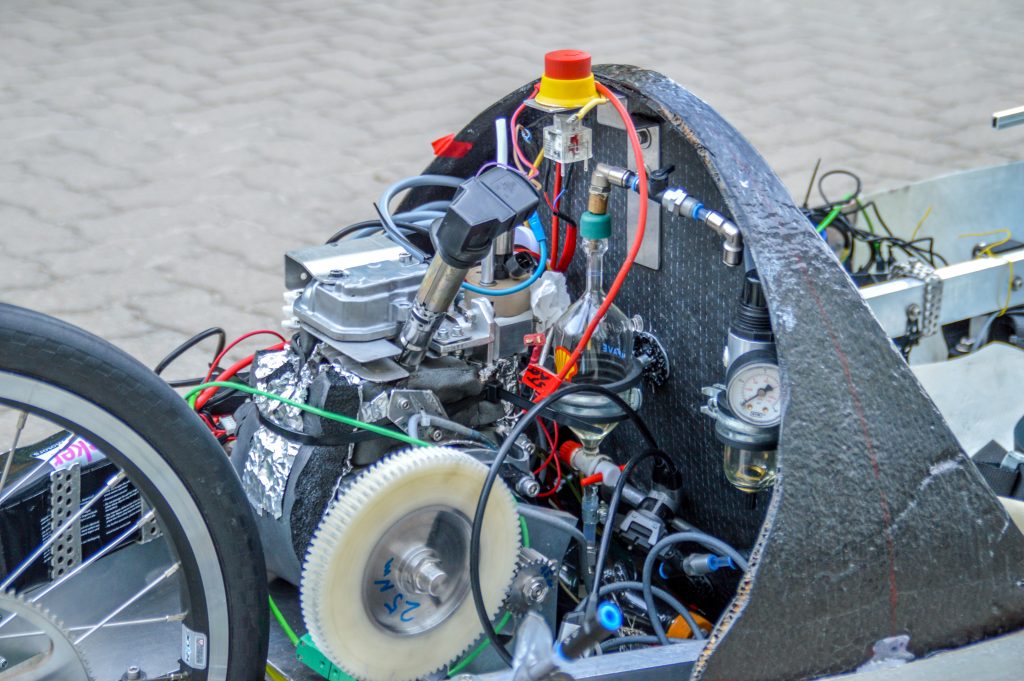

Mit dem Honda GX35 haben wir sehr gute Erfahrungen aus den Vorjahren sammeln können. Zahlreiche Prüfstands-fahrten haben gezeigt, dass noch ein großes Potential hinsichtlich des Kraftstoffverbrauchs in diesem Motor vor-handen ist. Auf Grund des neuen Getriebes wurde der Motor um 180° gedreht. Das Saugrohr ist eine Eigenentwicklung des Teams und ermöglicht eine vollständige Kraftstoffverdampfung bereits vor dem Eintritt in den Brennraum. Somit ergibt sich ein verbessertes Kaltstartverhalten und ein deutlich reduzierter Kraftstoffverbauch. Das Abgasrohr wurde mit einem großen Biegeradius gefertigt, sodass wir einen bestmöglichen Kompromiss aus Strömungsoptimierung und Platzbedarf eingehen konnten. Das Verbrennungsluftverhältis wird über eine Breitband-Lambdasonde geregelt, welche im Abgasrohr verbaut ist. In dem vom Team entwickelten Steuergerät sind Algorithmen hinterlegt, die abhängig von der Sauerstoffkonzentration im Abgas, eine verbauchsoptimierte Einspritzung in das Saugrohr regeln.

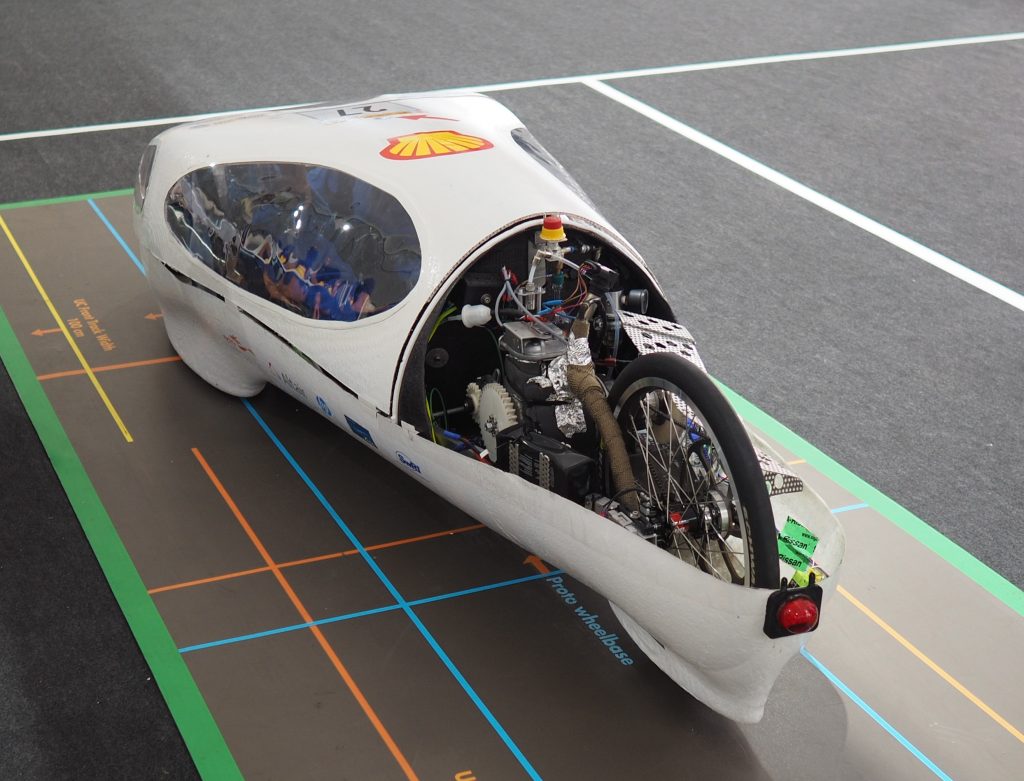

Antriebsstrang

Erstmalig haben wir den Schritt hin zu einem Getriebe gewagt. Ziel ist es, die Kettengeschwindigkeit und damit die Reibung im Antriebsstrang deutlich zu reduzieren. Die erste Übersetzungsstufe ist fest. Das große POM-Rad ist vergleichsweise leicht, aber dennoch ausreichend stabil, um das Drehmoment des Motors zu übertragen. Die zweite Übersetzungsstufe und somit auch die Gesamtübersetzung sind durch ein austauschbares Ritzel variabel. Das Kettenrad fällt durch die deutlich reduzierte Zähnezahl kleiner und leichter aus, wobei es ebenfalls stabiler geworden ist. Zusammen mit einer stärkeren Kette sollen so die Probleme aus den Vorjahren mit gerissenen oder abgeworfenen Ketten vermieden werden. Mit dem Austausch des variablen Ritzels verschiebt sich bei uns auch die Hinterradachse. Über einen selbst entwickelten Kettenspanner, der sich an Kettenspanner aus dem Motorradbereich anlehnt, wird die nötige Spannung der Kette sicher gestellt.

Lenkung

Um den Komfort für den Fahrer während des Lenkprozesses zu erhöhen, sind wir von unserem bewährten Lenkkonzept abgewichen und setzen nun auf ein Lenkrad, so wie es auch im Rennsport anzufinden ist. Das Lenkrad und auch die Instrumententafel haben wir aus PLA gedruckt, womit sie ein extrem niedriges Gewicht aufweisen. Ein weiterer Vorteil des 3D-Druckens mit PLA ergibt sich aus den Freiheitsgraden bei der Konstruktion. So konnten wir die Griffe ergnomisch gestalten und somit den Komfort für den Fahrer erhöhen. Die Instrumententafel wurde ebenfalls aus PLA gedruckt und so konzipiert, dass eine größtmögliche Übersichtlichkeit der für den Fahrer relevanten Signale gewährleistet ist.

Um den Komfort für den Fahrer während des Lenkprozesses zu erhöhen, sind wir von unserem bewährten Lenkkonzept abgewichen und setzen nun auf ein Lenkrad, so wie es auch im Rennsport anzufinden ist. Das Lenkrad und auch die Instrumententafel haben wir aus PLA gedruckt, womit sie ein extrem niedriges Gewicht aufweisen. Ein weiterer Vorteil des 3D-Druckens mit PLA ergibt sich aus den Freiheitsgraden bei der Konstruktion. So konnten wir die Griffe ergnomisch gestalten und somit den Komfort für den Fahrer erhöhen. Die Instrumententafel wurde ebenfalls aus PLA gedruckt und so konzipiert, dass eine größtmögliche Übersichtlichkeit der für den Fahrer relevanten Signale gewährleistet ist.

Hülle

Die neue Hülle besteht aus GFK-Schichten mit Aramit-Kern. Diese beiden Materialien werden über ein Gemisch aus Epoxydharz und Härter in einem Laminierungsprozess unter Vakuum miteinander verbunden. Diese Technik ist dem Team aus dem Anfertigen der Hüllen der Vorgängermodelle sehr vertraut und wird von uns in Handarbeit durchgeführt. Neu hingegen ist die Form der Hülle. Sie ähnelt zunehmend einer „Tropfenform“, womit der cw-Wert weiter gesenkt werden konnte. Die Vorderräder mit Achsschenkeln werden zudem von der Hülle umgeben, womit sich der Strömungswiderstand an dieser Stelle drastisch reduziert. Um Montage- und Wartungsarbeiten am Fahrzeug zu erleichtern, wurde die Oberschale dreigeteilt. Der Mittelteil ist anstellbar, womit das selbstständige Aussteigen des Fahrers aus dem Fahrzeug vereinfacht wird, was Schäden an der Hülle vorbeugt.

Die neue Hülle besteht aus GFK-Schichten mit Aramit-Kern. Diese beiden Materialien werden über ein Gemisch aus Epoxydharz und Härter in einem Laminierungsprozess unter Vakuum miteinander verbunden. Diese Technik ist dem Team aus dem Anfertigen der Hüllen der Vorgängermodelle sehr vertraut und wird von uns in Handarbeit durchgeführt. Neu hingegen ist die Form der Hülle. Sie ähnelt zunehmend einer „Tropfenform“, womit der cw-Wert weiter gesenkt werden konnte. Die Vorderräder mit Achsschenkeln werden zudem von der Hülle umgeben, womit sich der Strömungswiderstand an dieser Stelle drastisch reduziert. Um Montage- und Wartungsarbeiten am Fahrzeug zu erleichtern, wurde die Oberschale dreigeteilt. Der Mittelteil ist anstellbar, womit das selbstständige Aussteigen des Fahrers aus dem Fahrzeug vereinfacht wird, was Schäden an der Hülle vorbeugt.

Fahrkomfort und -sicherheit

Die Belastungen der Fahrer sind unter den Wettbewerbsbedingungen des Shell Eco-marathons für jedes einzelne Rennen konstant hoch. Um diese Belastung zu reduzieren, versuchen wir unseren Prototypen so sicher und bequem wie möglich zu gestalten. Das Schott und der Überrollbügel wurden aus CFK handlaminiert und schützen, zusammen mit einem Sechspunktgurt, die Fahrer im Fall eines Unfalls oder sogar Überschlages. Rennanzug und Helm sind weitere wichtige Bestandteile der Fahrsicherheit. In Kombination mit hohen Außentemperaturen führen sie allerdings zu einer erhöhten Wärmebelastung der Fahrer. Um einer Dehydrierung während des Rennens vorzubeugen, haben wir auf Wunsch der Fahrer dieses Jahr eine Trinkflasche integriert. Die Sitzschale ist aus GFK und kann in ihrer Position variiert und somit an die verschiedenen Fahrergrößen angepasst werden. Abstandssensoren in dem vorderen Teil der Unterschale sollen die Fahrer vor Kollisionen mit anderen Fahrzeugen oder der Fahrbahnbegrenzung rechtzeitig warnen. Ein Feuerlöscher zur Brandbekämpfung war auch dieses Jahr wieder Pflicht.

Das Fahrzeug für den Shell Eco-marathon 2012 basiert auf dem des letzten Jahres. Bis auf wenige Ausnahmen wurde es komplett neu gefertigt. Dadurch konnten viele kleine Änderungen mit einfließen.

Das Hauptaugenmerk bei der Entwicklung lag auf dem neuen Antriebsstrang. Hier haben wir aus den Fehlern der letzten beiden Jahren gelernt und ein neues Konzept entwickelt.

Mit den Änderungen konnten wir das Fahrzeuggesamtgewicht auf 36 kg senken. Im Vergleich zu SharkByonX 3 (2011) sind es 3 kg weniger.

Motor

Wir setzen dieses Jahr auf den Honda GX35, anstatt dem GX25, wie in den Jahren davor. Dadurch versprechen wir uns eine kürzere Beschleunigungsphase und eine Kraftstoffeinsparung durch die verringerte Laufzeit.

Antriebsstrang

Dieses Jahr haben wir den Antriebsstrang komplett überarbeitet. Er besteht aus einer Kette mit selbst gefertigten Kettenrädern. Damit können wir die für uns wichtige Übersetzung von 16:1 realisieren. Das größere Kettenrad ist über den Freilauf mit dem Hinterrad verbunden.

Lenkung

Die Lenkung wurde für die neue Fahrstrecke angepasst. Dazu haben wir die Parallellenkung um ein Lenktrapez erweitert. Mithilfe dieses Trapezes können wir einen Spurdifferenzwinkel zwischen dem inneren und äußeren Rad einstellen. Dadurch kann das Radieren der Räder auf der Straße verhindert werden.

Hülle

Die Form der Hülle des letzten Jahres haben wir beibehalten.

Für den Wettbewerb im Mai 2011 begann die Planungen im Juni 2010. Aus den Erfahrung vom Wettbewerb 2010 kamen wir zu der Schlussfolgerung, dass wir besonders im Bereich des Rahmens, der Hülle, der Lenkung und des Hinterrades umfassende Verbesserungen vornehmen können.

Rahmen:

Durch die Neuanordnung des Getriebes konnte die Gesamtfahrzeuglänge um fast 500mm verringert werden. Dies ermöglicht uns, die verwendeten Profile neu auszulegen. Mit der zusätzliche Änderung des Profilquerschnittes konnten wir die Masse um 55 % auf 4,0 kg reduzieren.

Lenkung:

Die Änderungen im Regelwerk für 2011 sehen vor, dass nicht, wie in den letzten beiden Jahren, lediglich im großen Oval gefahren wird, sondern dass zusätzlich Hindernisse aufgebaut werden, welche umfahren werden müssen. Daraus resultierte die Notwendigkeit, den Wenderadius und das Lenkverhalten anzupassen. Den Wendekreis konnten wir auf unter 10 m verringern.

Hinterrad:

Mit Unterstützung durch unseren Sponsor „Little John Bikes Rostock“ wurde ein Hinterrad entworfen, welches bei einem Durchmesser von nur 20 Zoll eine hochwertige Nabenschaltung besitzt (bessere Anfahreigenschaften, Schaltung auch unter Last).

Hülle:

Hier mussten aufgrund der Längenänderung umfangreiche Anpassungen vorgenommen werden. Mit Hilfe des Lehrstuhls für Strömungsmechanik der Universität Rostock wurden umfassende computergestützte Strömungsanalysen vorgenommen und der Cw-Wert um 30% zum Vorgängermodell reduziert.