Die Saison 2021/2022 ist nach dem Shell Eco Marathon 2022 in Nogaro, Frankreich erfolgreich abgeschlossen und das Team hat einiges geleistet.

Das Fahrzeug wurde seit dem letzten Wettbewerb 2019 von Grund auf neu aufgebaut. Das Konzept ist weitgehend gleich geblieben, jedoch wurde so gut wie jedes Bauteil überarbeitet und optimiert. Es wurde mit Hilfe unseres Partners SLV ein neues Chassis aus Aluminium geschweißt. Dieses ist so präzise geworden wie nie zuvor, sodass eine äußerst genaue Einstellung des gesamten Fahrwerks möglich ist.

Das Fahrwerk, die Bremse und die Lenkung wurden von Grund auf überarbeitet. Die Entwicklung des Fahrwerks wurde in einem vorhergehenden Blog-Beitrag schon einmal beschrieben.

Da es, wie bei fast allen anderen Teams auch, bei uns in der Vergangenheit Probleme mit der Bremse gab, wurde die Bremseinheit als Projektarbeit selbst konstruiert und gefertigt. Dabei wurden neue Geberkolben- und Zylinder konstruiert, Pedale entwickelt und ein leichter Aluminium-Halterahmen gebaut. Die Probleme mit der Bremse gehören nun endlich der Vergangenheit an.

Das Team verfügt seit etwa drei Jahren über eine Dreh- und Fräsmaschine, welche wochenlang im Dauerbetrieb war. Dank dieser unerlässlichen Maschine konnte die Lenkmechanik praktisch spielfrei neu gefertigt werden.

Neben diesen konstruktiven Projekten wurde im Rahmen einer Bachelorarbeit ein Rollenprüfstand konstruiert und mit Hilfe unseres Partners AKC gefertigt. Dieser Prüfstand stellte sich während des Wettkampfes als unerlässlich heraus und ist essentiell um die optimalen Motorkennzahlen zu bestimmen.

Auf dem Motorprüfstand in der Motorenhalle des Lehrstuhls für Kolbenmotoren und Strömungsmaschen wurden hunderte Versuche gefahren und der Motor immer weiter optimiert. Mehrere studentische Arbeiten wurden angefertigt, die sich mit der Optimierung der Motorsteuerung befassten. So verwenden wir nun ein kommerziell erhältliches Motorsteuergerät, welches die Bedienung mit einer graphisches Nutzeroberfläche deutlich vereinfacht.

Eines der umfangreichsten Projekte stellt die Fertigung der neuen Hülle dar. Nachdem die Urformen aus PU-Schaum bei Hanse Yachts in Greifswald gefräst wurden, wurden diese in unermüdlicher Feinarbeit mit Epoxidharz versiegelt, dann mehrfach gespachtelt und geschliffen, dann mit einem Füller gespritzt und weiter geschliffen, bis die Oberfläche glänzte. Da wir für diese Arbeiten keine weiteren Räume haben, finden wir auch Monate nach diesen Arbeiten Schleifstaub in jeder Ecke unserer Werkstatt.

Anschließend wurden mit Glasfaser-Vlies, welches uns von Tamsen Maritim zur Verfügung gestellt wurde, die Negativ-Formen laminiert. Dabei wurde ein Polyesterharz verwendet. Aufgrund der hohen Geruchsbelastung mussten diese Arbeiten draußen passieren, was große Schwierigkeiten mit sich brachte: Das Wetter war unbeständig, die Temperaturen zu gering und instabil, die Wege zu lang, das Material zu wenig. Zuletzt wurden sogar Seitenwände unseres Pavillons gestohlen. All das passierte neben dem regulären Studium unserer Mitglieder.

Arbeiten an der Form, draußen bei Kälte und Dunkelheit

Aufgrund dieser Umstände konnten wir die neue Hülle leider nicht rechtzeitig zum Wettkampf fertig stellen. Die Formen sind jedoch bereit, sodass die neue Hülle im Herbst fertiggestellt werden kann. Dafür freuen wir uns auf neue Räume, in denen wir endlich unter kontrollierten Bedingungen laminieren können. Damit diese Räume für uns nutzbar werden, ist jedoch noch einiges an Arbeit notwendig. Aufgrund der hohen Schadstoffbelastung in den Wänden können wir diese Arbeiten nicht selber ausführen, sondern durch Spezialisten. Zudem wurden die leerstehenden Räume zuletzt wieder als Lagerräume belegt. Wir hoffen dennoch, dass wir bald dort einziehen können, da ansonsten unsere Arbeit zum Stillstand kommen würde.

Ende Juni kam dann die Woche, auf die wir monatelang hingearbeitet haben. Ein Großteil unserer Werkstatt wurde in einen Transporter geladen, unsere Teammitglieder in zwei Kleinbusse und es ging los nach Nogaro, Südfrankreich. Die ca. 2000km weite Anfahrt absolvierten wir mit zwei Übernachtungen, sodass wir am ersten Tag des Wettkampfes vergleichsweise ausgeschlafen unser Paddock einrichten und das Camp aufbauen konnten.

In den nächsten zwei Tagen wurden die letzten Arbeiten am Fahrzeug erledigt: Abdeckungen gebaut, die Bremse entlüftet und das Fahrwerk final eingestellt. Die folgende technische Inspektion verlief ohne größere Mängel, es wurden nur Kleinigkeiten beanstandet, die in nicht einmal einer Stunde erledigt waren.

Am ersten Tag des eigentlichen Wettkampfes lies das typische Wetter für Südfrankreich zu wünschen übrig. Den gesamten Tag regnete es, sodass weder Testfahrten, noch Wertungsläufe möglich waren. Die Zeit nutzten wir, um mit dem Rollenprüfstand die Motordaten ein letztes Mal anzupassen.

Am Morgen des letzten Tages sollte es direkt auf die Strecke gehen, um den ersten Wertungslauf zu starten. Jedoch hatten wir plötzlich Probleme mit dem Motor. Dieser wollte, ganz anders als am Vortag, nicht starten. Nach einiger Nachforschung stellte sich heraus, dass der Nockenwellensensor keine bzw. falsche Daten lieferte. Um den Sensor zu tauschen, musste der gesamte Motor demontiert werden – und das zwei Stunden vor dem letzten möglichen Start! Die Nerven lagen blank. Doch wir haben es geschafft, den Sensor zu tauschen, den Motor, das Getriebe und alle Abdeckungen zu montieren und das Fahrzeug rechtzeitig zum Start zu bringen.

Es war eine große Teamleistung, jeder der Platz am kleinen Fahrzeug gefunden hat, hat geholfen, den Start noch rechtzeitig zu ermöglichen.

Nach einer letzten Abnahme der Bremsen ging es auf die Strecke und für das Team begannen die spannendsten 38 Minuten der gesamten Reise.

Aufmerksam beobachteten alle Runde um Runde, wie unsere Fahrerin das Fahrzeug die Strecke entlangfuhr. Dabei standen die Fahrerin und der technische Leiter ständig in Kontakt, während die Simulation mit den aktuellen Rundenzeiten gefüttert wurde, um die optimalen Zeitpunkte und Geschwindigkeiten zum Starten des Motors herauszufinden.

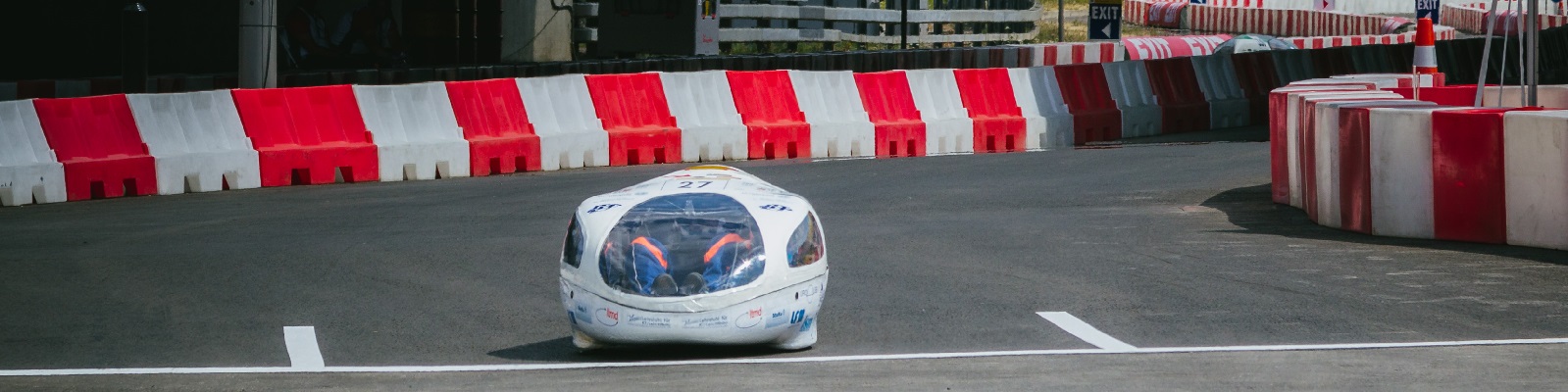

Nachdem es das Fahrzeug sicher zurück zur Betankungsstation geschafft hat wurde uns das Ergebnis verkündet: Mit 800,31 km/L Benzin haben wir einen neuen Rekord für unser Team aufgestellt.

Die Erleichterung und die Freude waren unfassbar. Die monatelange Arbeit, die weite Anfahrt und zuletzt die Motorprobleme waren wie vergessen.

Einige Wochen sind seit diesem Moment vergangen. Die Werkstatt ist wieder eingerichtet und die meisten Prüfungen sind geschafft. Wir sind als Team so motiviert wie nie und haben viele neue Projekte. Unser erklärtes Ziel ist es, im nächsten Wettkampf die 1000km/L – Marke zu überschreiten.

Es wird wieder fleißig gearbeitet: Am Motorprüfstand werden neue Dinge probiert: In einer Studienarbeit werden zurzeit Tests gefahren, ob ein Umstieg von Benzin zu Ethanol als Treibstoff sinnvoll ist.

Gleichzeitig gilt es nun, den Rollenprüfstand mit der vorgesehen Elektronik auszustatten, um Fahrten mit eingekoppelter Lastmaschine zu ermöglichen. Damit können in Zukunft sehr realitätsnahe Werte für die Streckensimulation herausgefunden werden.

Weiterhin wird daran gearbeitet, das Fahrzeuggewicht noch weiter zu reduzieren. Mit einem Gewicht von 39 kg ist diese Generation des Fahrzeugs deutlich leichter geworden als sein direkter Vorgänger. Dazu werden viele Teile, die zuvor aus Aluminium oder teils sogar Stahl gefertigt wurden, mit Bauteilen konstruktiv überarbeitet oder aus leichterem Material gefertigt.

Weiterhin freut sich das Team über ein neues Werkzeug: Mit Hilfe des PSL-Fonds für Studium und Lehre konnten wir eine eigene kleine CNC-Fräse beschaffen. Damit haben wir neue Möglichkeiten Bauteile und Laminierformen selbst herzustellen und die Studierenden erlernen weitere Fähigkeiten, welche im späteren Berufsalltag sehr hilfreich werden.

Das Team arbeitet also hoch motiviert weiter daran, so effizient wie möglich zu fahren. Die 1000 km/L Marke ist zum Greifen nah und wir sind fest entschlossen, diese im nächsten Wettbewerb zu überschreiten.

Wir bedanken uns bei all unseren Unterstützern, Sponsoren und insbesondere Dr. Mathias Niendorf und dem Lehrstuhl für Kolbenmotoren und Strömungsmaschinen für die unermüdliche Unterstützung. Ohne unsere Partner und Unterstützer wäre unsere Arbeit als Team nicht möglich.

Copyright @ 2017 - WALL STREET Designed by Webriti.