Seit dem letzten Wettbewerb wurde viel getestet, um die unerwartet niedrige erreichte Reichweite zu erklären. Bei zahlreichen Fahrten auf dem Motorprüfstand konnte jetzt festgestellt werden, dass das Ansaugrohr vermutlich durch zu hohe Hitzeentwicklung etwa zur Hälfte zugeschmolzen war. Das wäre eine Erklärung für das Ergebnis der Wertungsläufe von 2019. Der Fehler wurde behoben, sodass wir ein wesentlich besseres Ergebnis bei den nächsten Wettkämpfen erwarten.

Abseits der Fehlerfindung geht es auch bei unseren weiteren Projekten gut voran:

Die wohl größte Veränderung betrifft die Hülle von „Larus“. Da wir mehr etwas mehr Platz für die Beine der Fahrerin benötigen, wird die neue Hülle um ca. 15cm verlängert. Aktuell ist die Konstruktion bereits abgeschlossen und wir beginnen, neue Materialien für das Fräsen einer Laminierform zu testen. Diese bestand bei der alten Hülle aus Styropor, das beim Fräsen dazu neigt, in einer recht rauen Oberfläche zu resultieren. Deshalb werden auf wesentlich feinporigere Hartschäume umsteigen. Um den Umgang mit dem Material zu testen, soll zuerst ein neuer Überrollbügel aus Carbonfasern gefertigt werden. Wir haben zurzeit eine Negativ- und eine Positivform aus Jackodur angefertigt und mit Unterstützung vom Waterbike Team durch Spachtelmasse eine noch glattere Oberfläche auf der Positivform erzeugt. So konnten wir uns von der Fräsbarkeit der Hartschaumplatten überzeugen und werden bei der Fertigung Erfahrungen im Bereich Laminieren sammeln sowie einen Eindruck von der Qualität der Form bekommen. Abhängig davon wird dann auch die Form der Hülle gefertigt.

Das zweite große Projekt ist die Neukonstruktion des Fahrwerkes im vorderen Teil des Fahrzeuges. Dazu gehören eine neue Achsaufnahme, Aufhängung und eine Verlegung der Lenkung vom Überrollbügel nach unten. Die größte Herausforderung bei der Konstruktion ist der extrem kleine Bauraum. Da sich die Räder bei „Larus“ innerhalb der Hülle befinden, wurden die Räder so gefertigt, dass die Lenkung innerhalb einer Nabe realisiert wird. So schwingen die Räder beim Lenken nicht weiter aus. Dadurch muss jedoch das gesamte Fahrwerk in einen Einbauraum passen, der lediglich einen Durchmesser von 200mm aufweist. Zudem wird auch die Bremseinheit in diesen Bauraum integriert.

Das Fahrwerk soll dabei aber nicht nur sehr kompakt gehalten werden, sondern auch ein geringes Gewicht und hohe Festigkeit aufweisen. Aus diesen Anforderungen entwickelte sich über mehrere Monate ein komplexes CAD Modell, welches nun in die Realität umgesetzt wird. Den erste Schritt der Konstruktion stellt dabei eine neue Aufnahme für Achse samt hocheffizienter Kugellager dar. Dabei wurden die Achsgeometrie und die Lagertypen aus der vorhandenen Baugruppe übernommen. Die größte Änderung ist die Lasteinleitung in das Chassis des Fahrzeuges. Wie auf dem Foto zu erkennen ist, tritt bei dem alten Konzept lediglich eine Zugbelastung auf, sodass es in der Vergangenheit mehrfach zu Komplikationen kam. Um dies zu verhindern wird die neue Achsaufnahme nun sowohl oberhalb als auch unterhalb der Achse aufgenommen. Dadurch wird jedoch der Platz für den Bremssattel verringert, sodass auch hier Anpassungen vorgenommen werden müssen. Bei der Konstruktion wurde schließlich ein komplexes Bauteil entworfen, was diese hohen Anforderungen erfüllen soll. Zudem können beide Seiten gleich ausgeführt werden, was die Austauschbarkeit und Fertigung von Bauteilen deutlich vereinfacht.

Da wir in unserer kleinen Werkstatt nicht in der Lage sind, ein so komplexes Teil mit sehr geringen Toleranzen zu fertigen, haben wir uns an die Feinmechanische Werkstatt des Instituts für Physik gewandt. Diese ist mit bestens ausgebildetem Personal und einem modernen Maschinenpark ausgestattet.

Das Bauteil wurde aus hochfestem Aluminium (AW7075) gefertigt. Dazu wurden NC Drehbänke und eine 5-Achs-Fräse eingesetzt. Das Resultat der Arbeit von den Mitarbeitenden der Werkstatt übertrifft dabei unsere Erwartungen bei Weitem. Die Teammitglieder sind immer wieder begeistert von der Präzision, mit der hier gearbeitet wurde!

Damit ist das Herzstück des neuen Fahrwerks fertig. Es nimmt die Achsen samt Lagern, die Bremssättel und die Lenkung auf und verschafft uns so hohe Sicherheit, Einstellbarkeit und Präzision. Unser größter Dank gilt den Mitarbeitern der feinmechanischen Werkstatt, ohne die dieses Projekt unmöglich gewesen wäre!

In der letzten Woche wurden die obere und untere Aufhängung auf einer 2,5D Fräse gefertigt. Hier fehlen nur noch kleinste Anpassungen am Lagersitz, dann ist das neue Fahrwerk nach wochenlangen Anstrengungen montagefertig.

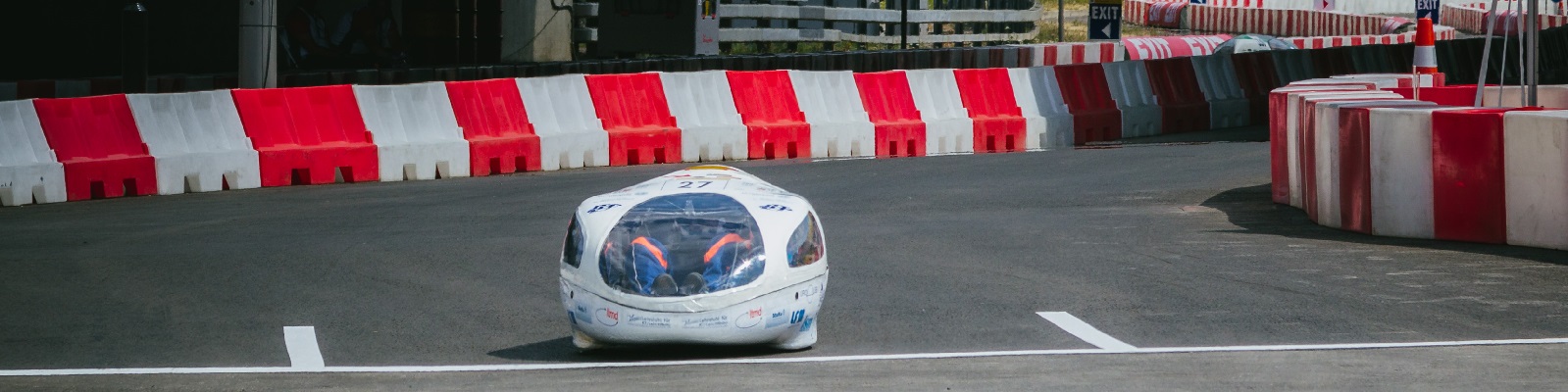

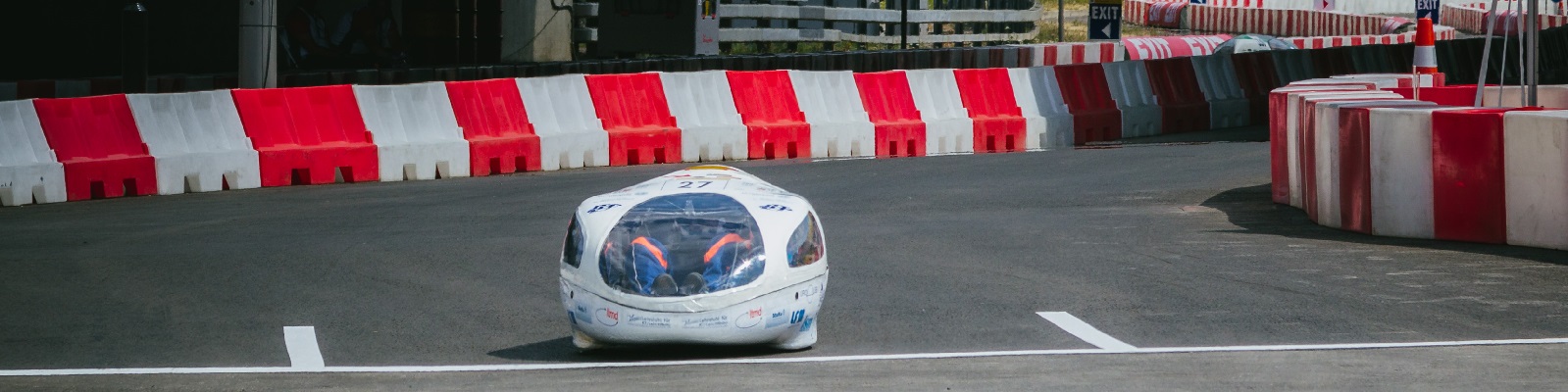

Ein weiteres wichtiges Thema in diesem Monat war die virtuelle technische Inspektion, über die wir bereits berichteten. Voraussetzung war, dass das Fahrzeug wieder fahrbereit wird. Es wurden also Motor und Antriebsstrang sowie eine neue Halterung für das mittlere Hüllenteil eingebaut. In diesem Zustand sind wir bereit für die ersten Probefahrten dieses Jahr, um unsere Fahrerinnen mit dem Fahrgefühl vertraut zu machen. Dieses Mal wurde uns das Betriebsgelände des Steinkohlekraftwerks Rostock zur Verfügung gestellt, auf dem uns breite Straßen mit guter Beschaffenheit erwarten.

Wir freuen uns und sind gespannt, wie die Probefahrten verlaufen und was der nächste Monat bringt.